为了使出铁口稳定,延长出铁时间,要求炮泥的体积稳定性、烧结性和开口性能要良好,同时对抗熔渣侵蚀和抗氧化性也有较高的要求。因此,国内外研究者试验各种添加剂来提高无水炮泥的性能。氮化硅铁具有良好的高温性能、耐磨性和烧结性、较高的热导率、热膨胀系数小等特点。辽宁科技大学的研究人员研究了氮化硅铁加入量对无水炮泥烧后性能的影响。主要原料为: w(Al,O,)≥ 95%的棕刚玉,粒度≤3和≤0.074 mm; w(SiC)≥ 97%的碳化硅,粒度≤0.074 mm; w(C)≥80%的焦粉,粒度≤1mm; W(Al,O,)≥ 34%、w(SiO)≥ 49%的黏土;软化点为90~120 C的沥青;氮化硅铁为添加剂,其主要化学组成(W): Si≥48%,N≥30%,Fe≥12%,0≤2.5%; 以焦油为结合剂。

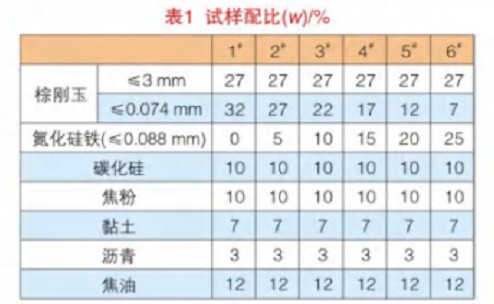

按照表1称取原料后放入搅拌锅中搅拌5 min,外加焦油作为结合剂均勻混合20~30 min,然后制成40 mm x 40 mmx 160 mm的试样,脱模后干燥72h,分别在800、1000、 1 250、1 450 C埋炭条件下保温3 h进行热处理,之后自然冷却到室温 。按照国家标准检测无水炮泥烧后的体积密度、显气孔率、高温抗折强度以及常温耐压强度。

结果表明: ( 1)显气孔率随着氮化硅铁加入量的增加呈现先减小后增大的趋势。当氮化硅铁加入量为20%(w)时,炮泥的显气孔率最小,再增大氮化硅铁加入量,炮泥的显气孔率明显增大。

(2) 高温抗折强度随着氮化硅铁加入量的增加而增大,当氮化硅铁加入量小于20%(w)时,从800 C至1 450C热处理后试样的高温抗折强度减小趋势缓慢;当氮化硅铁加入量达到25%(w)时,由于生成了过多的液相,高温抗折强度降低。

(3)添加氮化硅铁显著提高了炮泥在1 450 C下的高温抗折强度,其适宜加入量为20%(W)左右。